Cambiamenti economici

Industria 4.0: è in corso la nuova rivoluzione industriale

Negli ultimi anni i dati, la digitalizzazione e la connettività dei mezzi di produzione hanno consentito di fare dei grossi progressi nel mondo industriale. Oltre all’incremento della produttività e ai cambiamenti nelle modalità di produzione, questa mutazione è rivoluzionaria perché stravolge completamente alcuni settori di attività. Quali saranno le sue principali caratteristiche?

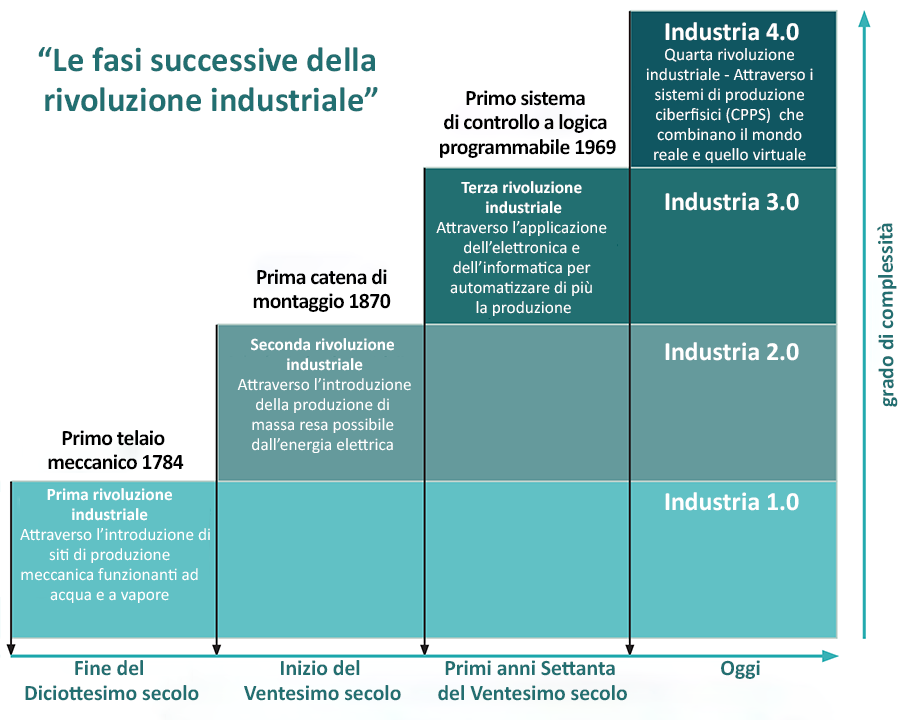

Quando si parla di rivoluzione industriale viene spontaneo ripensare immediatamente al Diciottesimo secolo, all’utilizzazione del vapore come fonte di energia e alla meccanizzazione della produzione. In realtà la rivoluzione industriale non si è mai conclusa, si è solo articolata in nuove fasi. La seconda rivoluzione industriale (fine del Diciannovesimo secolo e inizio del Ventesimo) ha preso il via dal boom dell’elettricità. La terza fase, iniziata negli anni Settanta, è stata invece caratterizzata dall’automazione. Durante queste diverse fasi, l’industria è stata protagonista di una costante rivoluzione che sta ora assumendo una nuova dimensione.

Questo nuovo capitolo della storia industriale è iniziato nei primi anni dello scorso decennio con lo sfruttamento dei dati, ovvero di tutti i dati generati da ogni macchinario o strumento di produzione. Questa nuova fase, per cui è stato coniato il termine “Industria 4.0”, è caratterizzata dalla messa in comune di massicce quantità di dati. Questa nuova era industriale è stata resa possibile da un certo numero di fattori favorevoli: innanzitutto la connettività attraverso i sensori, poi il cloud e, infine, gli strumenti d’analisi. Nell’era digitale, una fabbrica connessa – che sarà lo standard del futuro – fornirà parecchi terabit1 di dati al giorno. La loro aggregazione e la loro interazione contribuisce a migliorare la precisione e a potenziare le capacità delle catene di produzione. Ciò si può vedere ad esempio nel comparto automobilistico. Uno degli impianti automobilistici più automatizzati del mondo è quello della Jeep Wrangler negli Stati Uniti dove sono all’opera 260 robot. Questo impianto è speciale perché una linea di produzione, che di solito fabbrica un unico modello, ora può realizzare ben otto versioni diverse.

“I settori industriali stanno programmando di investire 907 miliardi di dollari all’anno nell’industria 4.0.2”

Attualmente è in corso una nuova rivoluzione industriale sotto l’egida della digitalizzazione. Le sue caratteristiche dirompenti si basano sulle principali innovazioni degli ultimi anni. Nell’industria sono stati individuati cinque assi portanti di cambiamento: robotica, smart factories, stampa 3D e 4D, veicoli a guida autonoma e droni. Queste assi di sviluppo hanno prodotti profondi sconvolgimenti nell’industria che continueranno a farsi sentire negli anni a venire. Ovviamente, il cambiamento più noto e più diffuso tra questi è la robotica che ha già rivoluzionato le modalità di produzione. Le altre innovazioni hanno però avuto un effetto ancora più dirompente. La stampa 3D e 4D ha ad esempio consentito di fare grossi passi avanti nella prototipazione. Questa tecnologia ora consente di progettare un determinato elemento digitalmente, di testarlo e poi di produrlo in un brevissimo lasso di tempo. Consente ai produttori di risparmiare molti soldi e di immettere più rapidamente i loro prodotti sul mercato, e al contempo incentiva al massimo la creatività e la personalizzazione. Anche i droni, che beneficiano di un’ampia attenzione da parte dei media, offrono all’industria un’ampia gamma di opportunità che sono ancora difficilmente quantificabili. Se è vero che la logistica e la distribuzione sono i campi applicativi d’elezione, è anche vero che ora i droni vengono utilizzati in agricoltura e in architettura. I veicoli a guida autonoma avranno un impatto altrettanto dirompente, andando a incidere sull’organizzazione stessa della società e rivoluzionando l’approccio tradizionale al trasporto pubblico.

Un’auto normale viene utilizzata in media solo per il 3% del tempo, mentre un veicolo a guida autonoma potrà a breve circolare senza un guidatore. Potrà quindi portare i bambini a scuola, andare a ritirare la spesa ordinata online oppure passare a prendere qualcuno all’aeroporto. Inoltre, l’automobile a guida autonoma comporterà inevitabilmente dei miglioramenti sul piano umano aumentando la sicurezza e riducendo l’inquinamento.

È però la smart factory a incarnare in modo più tangibile e caratteristico l’attuale cambiamento in corso nell’industria. La “fabbrica intelligente” non contribuisce soltanto a cambiare le modalità di produzione, ma tende anche a modificare in profondità l’attività stessa di alcuni gruppi. Per società come General Electric, Siemens e ABB, che dispongono di notevoli basi industriali, i macchinari di produzione non fanno più parte dell’offerta di base. Queste società, che hanno sviluppato le loro piattaforme digitali, operano ormai nel settore dei servizi e delle applicazioni personalizzate che ne derivano. L’idea di fondo è quella di controllare da un punto preciso una serie di fabbriche situate in tutto il mondo e di poterne confrontare e ottimizzare i processi. Ancora di più dei dati e della digitalizzazione, è soprattutto la connettività ad aver favorito la diffusione di un’ampia gamma di servizi consentendo di effettuare la manutenzione predittiva che consente di anticipare i guasti invece di gestirli a posteriori. Un’azienda come Microsoft ha ad esempio sviluppato di recente un’interfaccia per monitorare tutte le linee ad alta tensione negli Stati Uniti e, se necessario, per individuare i guasti e conoscerne le cause. Per il cliente, questo limita i tempi morti della produzione, facendo risparmiare del tempo e migliorando la produttività. E un’offerta di servizi di questo tipo sta già suscitando un crescente interesse da parte dei clienti. General Electric, che l’anno scorso ha generato 50 milioni di dollari di ricavi dalla sua piattaforma Predix, prevede di generare 4 miliardi di dollari entro il 2020.

“I risparmi in termini di costi per le società dell’indice S&P 500 dovrebbero aggirarsi attorno ai

531 miliardi di dollari annui.”

Al di là dei benefici per gli attori di questa rivoluzione, le ricadute finanziarie dell’Industria 4.0 sono fenomenali. Secondo uno studio recente3, i risparmi generati da questa nuova era industriale – in termini di spese per gli investimenti e di spese operative – sono stimati a 531 miliardi di dollari l’anno per le società dell’indice S&P 500 (escluse quelli finanziarie). E ci sono dei benefici anche per gli esseri umani.

Mentre le macchine – e più recentemente l’intelligenza artificiale – sono spesso viste in contrapposizione all’uomo, la rivoluzione in corso tende a cambiare questa percezione.

In effetti, i cambiamenti attuali ci inducono a pensare che la collaborazione tra robot e umani nei “cobot” stia portando a una reindustrializzazione delle economie sviluppate. L’attuale progresso tecnologico dovrebbe infatti fornire un’alternativa credibile alla produzione a basso costo dei Paesi emergenti, per di più in un momento in cui questi ultimi si trovano ad affrontare costi più elevati della manodopera. Inoltre, la comparsa dei “cobot” dovrebbe facilitare il lavoro e sopperire in futuro a una carenza strutturale di manodopera. È quindi molto probabile che l’attuale rivoluzione sarà caratterizzata a lungo termine da una ridistribuzione dei compiti tra uomo e macchina. La produzione manifatturiera ritornerà a essere appannaggio delle macchine, mentre gli uomini torneranno a occuparsi dei servizi, e quindi si avrà tendenzialmente una terziarizzazione dell’attività umana.