Mutations économiques

Industrie 4.0 : la nouvelle révolution industrielle est en marche

Les datas, la digitalisation et la connectivité des moyens de production ont permis ces dernières années des avancées considérables dans le monde industriel. Au-delà des gains de productivité et des changements de mode de production, l’aspect disruptif de cette mutation tient au bouleversement de certains secteurs d’activité.

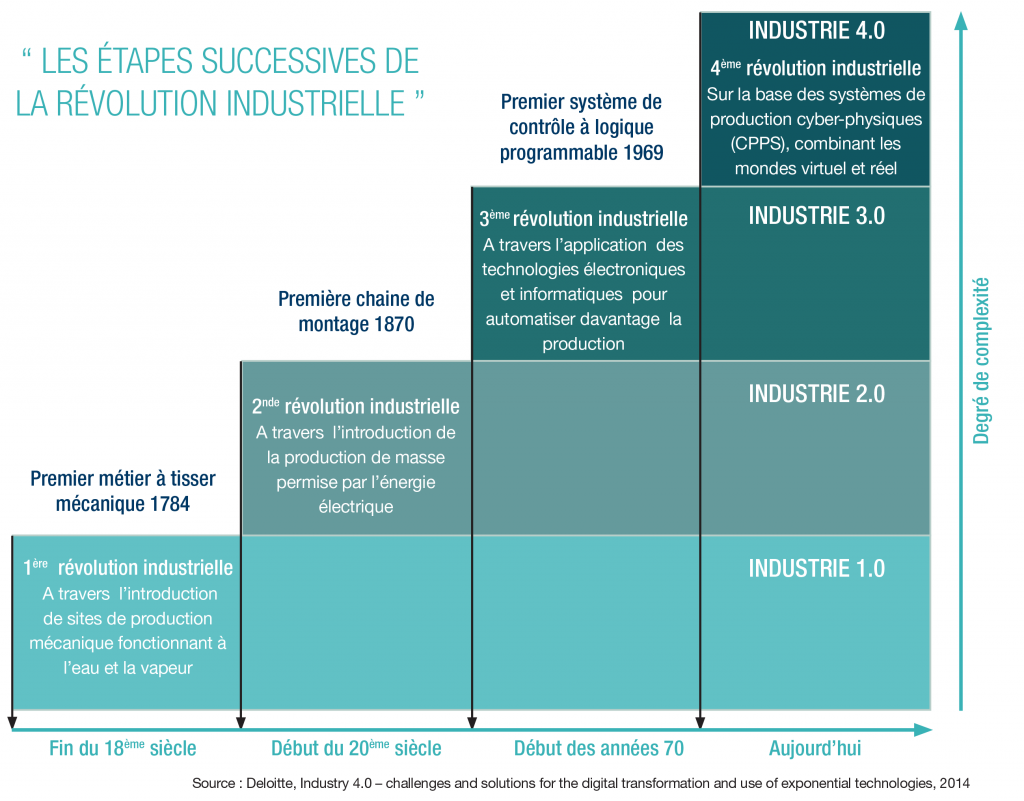

Traditionnellement, la simple évocation de la révolution industrielle renvoie instinctivement au XVIIIème siècle, à l’utilisation de la vapeur comme source d’énergie et à la mécanisation de la production. En réalité, le phénomène est loin d’appartenir au passé. Il a en effet connu depuis, d’autres chapitres. La deuxième révolution industrielle (fin du XIXème – début du XXème siècle) s’est appuyée sur l’essor de l’électricité. La troisième survenue à partir des années 1970 s’est caractérisée par le développement de l’automatisation… Au fil de ces différentes étapes, l’industrie a connu une révolution continue qui prend aujourd’hui une nouvelle dimension.

Ouverte au début de la décennie, cette nouvelle page de l’histoire industrielle tient à l’exploitation de la data, à savoir l’ensemble des données générées par chaque machine ou outil de production. Baptisée « Industrie 4.0 », elle tient à la mise en commun de données massives. Ce nouvel âge industriel a été rendu possible par un certain nombre de « facilitateurs ». La connectivité tout d’abord via les capteurs mais également le cloud et, enfin, les outils d’analyse. A l’ère du digital, une usine connectée – standard du futur – fournit ainsi jusqu’à plusieurs térabits1 de données par jour. Leur agrégation et leur interaction ont ainsi permis d’améliorer la précision mais aussi les capacités des chaînes de production. A l’instar de l’automobile, par exemple. L’une des usines automobiles les plus automatisées au monde est celle de fabrication des Jeep Wrangler aux États-Unis qui compte 260 robots. La spécificité de cette usine tient au fait qu’une même ligne, qui ne produit normalement qu’un modèle de véhicule, peut désormais en fabriquer huit déclinaisons différentes.

Estampillée du sceau de la digitalisation, une nouvelle révolution industrielle est donc à l’œuvre. La disruption qui la caractérise tient aux principales innovations des dernières années. Cinq grands axes disruptifs peuvent être définis pour l’industrie. Il s’agit de la robotique, des smart factories, de l’impression 3D et 4D, des véhicules autonomes et des drones. Ces vecteurs de développement ont initié les grands bouleversements de l’industrie pour les années à venir. Indéniablement, la forme la plus connue et la plus répandue est la robotique qui a déjà révolutionné les modes de production. Mais la disruption engendrée par les autres domaines est bien plus remarquable. A commencer par l’impression 3D et 4D qui a permis d’importantes avancées sur le prototypage. Cette technologie permet dorénavant de “designer” une pièce numériquement, de la tester et la matérialiser dans un délai très court.

« Les secteurs industriels prévoient d’engager 907 milliards de dollars par an

dans l’Industrie 4.0.2 »

Pour les industriels, cela se traduit par d’importantes économies de coûts, une mise sur le marché plus rapide et, surtout, une créativité et une personnalisation poussées à leur paroxysme. Bénéficiant d’une large médiatisation, le drone ouvre également aux industries un champ des possibles encore difficilement mesurable. Si la logistique ou la distribution sont les premiers secteurs concernés, cette technologie trouve désormais d’autres débouchés dans l’agriculture ou l’architecture. L’aspect disruptif des véhicules autonomes est tout aussi conséquent. Il est inhérent aux implications sur l’organisation même de la société, bouleversant l’approche traditionnelle des transports publics. Alors qu’en termes d’usage, une voiture n’est utilisée en moyenne que 3 % du temps, un véhicule autonome sera, dans un futur proche, totalement affranchi de la contrainte d’un conducteur. Il pourra ainsi accompagner les enfants à l’école, récupérer les courses commandées en ligne ou aller chercher une personne à l’aéroport. En outre, cette évolution devrait se conjuguer, sur le plan humain, à d’inévitables progrès tant en termes de sécurité et que de pollution.

Mais l’illustration la plus tangible et la plus caractéristique de la mutation industrielle actuelle est, sans conteste, la smart factory. « L’usine intelligente » ne contribue pas seulement à changer les modes de production, elle tend aussi à modifier en profondeur l’activité même de certains groupes. Pour des acteurs comme General Electric, Siemens ou ABB qui ont des bases industrielles installées considérables, les équipements de production ne sont plus au cœur de leur offre. L’activité de ces sociétés qui ont développé leur propres plateformes digitales tient désormais à l’offre de services et aux applications personnalisées qui en découlent. A terme, l’idée est de pouvoir contrôler d’un point donné une flotte d’usines répartie dans le monde, d’en comparer et d’en optimiser les processus. Au-delà des datas et de la digitalisation, c’est surtout la connectivité qui justifie chez ces groupes le déploiement d’une offre de services étoffée. Celle-ci permet en effet de faire de la maintenance prédictive en anticipant les défaillances plutôt que de les gérer a posteriori. Une société comme Microsoft a ainsi récemment développé une interface permettant de monitorer toutes les lignes à haute tension aux Etats- Unis et savoir, le cas échéant, localiser une panne et en connaître la nature. Pour le client, cela limite les temps morts pour sa production, ce qui est un gain de temps et améliore sa productivité. Et une telle offre de services suscite déjà un intérêt croissant de la part des clients. General Electric, qui a tiré l’an dernier 50 millions de dollars de revenus de sa plateforme Predix, compte ainsi en dégager 4 milliards de dollars à l’horizon 2020.

Au-delà des bénéfices pour les acteurs de cette révolution, les retombées financières de l’industrie 4.0 sont phénoménales. Selon une récente étude3, les économies de coûts engendrées par cette nouvelle ère industrielle – en termes de dépenses d’investissement et d’exploitation – sont estimées à 531 milliards de dollars sur un an pour les sociétés du S&P 500 (hors financières). Et les avantages acquis sont aussi humains.

Alors que les machines – et plus récemment l’intelligence artificielle – sont souvent mises en opposition à l’homme, la disruption en cours tend à faire évoluer cette perception.

Les changements actuels laissent en effet penser que la collaboration entre robots et humains – « cobots » – débouche sur une réindustrialisation des économies développées. Les progrès technologiques actuels devraient en effet fournir une alternative crédible à la production bon marché des pays émergents, de surcroît à l’heure où ces derniers font face à un renchérissement du coût du travail. En outre, l’émergence de « cobots » devrait réduire la pénibilité du travail et pallier à un manque structurel de main d’oeuvre à venir. Il y a ainsi fort à parier que la révolution en cours se caractérise à terme par une redistribution des tâches entre la machine et l’homme. La production manufacturière revenant au premier, le second se consacrera aux services impliquant une tertiarisation de l’activité humaine.